在辽宁鞍山,一座上万平米的钢铁生产车间内,机器轰鸣运转,机械臂精准操作,却不见一名工人的身影。这是鞍钢集团近期投入62.9亿元打造的智能化无人工厂的真实场景。这一重大转型不仅颠覆了传统制造业的生产模式,更成为工业4.0时代下智能制造与人才培养的生动教材。

鞍钢集团的无人工厂通过引入物联网、人工智能和自动化控制系统,实现了生产全流程的无人化操作。从原材料入库到成品出库,整个生产线由智能机器人、自动化设备和中央控制系统协同完成。由于无需人工操作,车间甚至不再需要照明,仅在维护时开启局部灯光,大幅降低了能源消耗。这一创新不仅提升了生产效率,更将产品合格率提高到99.8%以上。

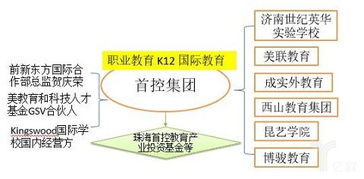

62.9亿元的投资主要用于三大领域:智能装备升级、数字孪生系统建设和人才培训体系构建。其中,数字孪生技术通过在虚拟空间中复制物理工厂,实现了生产过程的实时监控和优化;而人才培训则是确保技术落地的关键,鞍钢与多所高校合作,开设智能制造专业课程,培养适应新时代的技术人才。

这一变革对教育领域产生了深远影响。它重新定义了工业人才的培养方向,传统机械操作技能逐渐被数据分析、机器人编程和系统维护等数字化能力取代。高校和职业教育机构纷纷调整课程设置,增加人工智能、工业互联网等前沿内容。无人工厂成为产教融合的典范,学生可通过虚拟仿真平台远程参与工厂运营,在实践中掌握先进制造技术。

鞍钢的案例表明,智能制造不仅是技术革新,更是教育理念的转型升级。未来,随着更多企业加入智能化浪潮,教育与产业的深度融合将成为培养创新人才、推动经济高质量发展的核心动力。这62.9亿元的投资,不仅照亮了制造业的未来,更为教育改革指明了方向。